Výroba a obrábění Al odlitků

Tento článek se zabývá komplexním projektem, jehož hlavním cílem bylo zkrácení průběžné doby zakázek, zvýšení spolehlivosti dodávek a omezení plýtvání změnou prostorového uspořádání (layoutu) provozu.

Výchozí situace

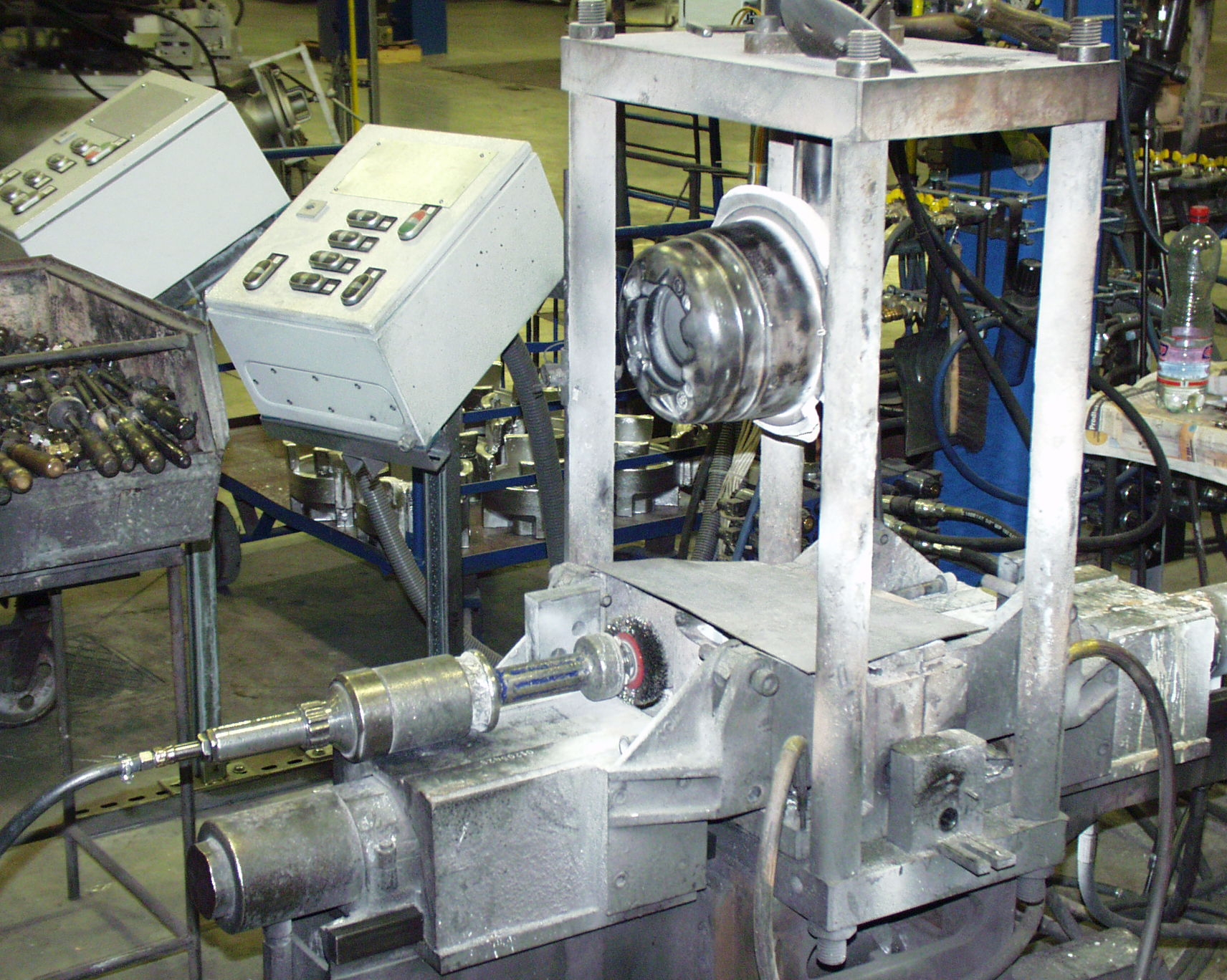

Náš klient se zabývá gravitačním a nízkotlakým litím rozsáhlého sortimentu odlitků z Al slitin s následným jednoduchým obrobením. Pracoviště těchto tzv. "následných operací" byla prostorově uspořádána podle své technologické podstaty, tzn. pily, brusky, ruční pracoviště,... tvořily místem oddělené skupiny.

Před každým pracovištěm byly živelně vzniklé rozsáhlé zásobníky práce.

Zadávání operací do práce se dělo téměř výlučně podle pokynů mistra a tam, kde pokyny chyběly, si pracovníci často práci vybírali podle její výhodnosti. Výrobní systém byl nepřehledný, nebyly zavedeny žádné nástroje, které by postup výroby zakázek zviditelňovaly.

Průběžná doba výroby počínaje objednávkou a konče předáním dílů k expedici trvala více než týden, a proto zákazníci často žádali expresní výrobu ve zkrácených lhůtách, což ovšem značně narušovalo výrobu ostatních zakázek.

Řešení a realizace projektu

Při přípravě projektu byl ustaven malý tým několika pracovníků, který pod vedením trenéra řešil jednotlivé úkoly a průběžně prezentoval výsledky zadavateli - řediteli podniku.

Analýza výrobních postupů

Prvním krokem projektu byla tzv. "clusterová analýza", jejímž cílem bylo nalezení shluků (clusterů) vzájemně podobných výrobních postupů. Následně se clustery ohodnotí podle objemu výroby, který jimi prochází. K tomu je nutné vytvořit nebo revidovat odhad sortimentu a objemu výroby (tzv. výhled) pro příští období a to včetně jeho variant.

Nalezené shluky jsou základním podkladem pro sestavení pracovišť do výrobních buněk, které na sebe vážou velmi malé operativní zásoby polotovarů a tím se zásadně zkracuje průběžná doba zakázek.

Tvorba prostorového uspořádání

Když známe skladbu výrobních buněk a tzv. "osamělých pracovišť", následuje vytvoření prostorového uspořádání (layoutu) dílny v návaznosti na fyzické poměry - volné prostory, dopravní cesty, jeřáby, okna, apod. K tomu jsem použil interaktivní grafický program, a tak měl tým po celu dobu výsledky práce stále před očima.

Layout jsme sestavovali tak, aby neumožňoval vytváření zbytečných zásob a přitom byl hmotný tok plynulý.

Dílenské řízení

nově uspořádaných pracovišť vznikalo současně s jejich prostorovým uspořádáním a vedlo k nalezení nových řešení fyzických prostředků - informačních tabulí, vybavení míst pro fronty práce, vymezení výrobních prostor a dopravních cest. Tyto fyzické prostředky byly velice levné a firma si je snadno zajistila z běžných provozních financí. Součástí práce týmu bylo také zpracování potřebných pracovních standardů pro jednotlivé skupiny pracovníků - výrobní dělníky, manipulanty, mistry a kontrolu.

Standardy

Podle nových pracovních standardů byly postupně vyškoleni výrobní dělníci. Praxe ukázala, že pravidla jsou tak jednoduchá, že je rychle zvládne každý.

Realizace

Nový systém ověřoval v praxi a v jeho průběhu doplněn velice účinným motivačním systémem, který pobízí pracovníky k perfektnímu dodržování technologických postupů.

Výsledky

Projekt trval 4 měsíce a vyžádal si 11 dnů podpory projektového týmu ze strany průmyslového inženýra.

Hlavním výsledkem projektu bylo

- zkrácení průběžné doby výroby na následných operacích na polovinu. To bylo zásadní zlepšení, které vedlo k výbornému plnění termínových požadavků zákazníků.

- snížení operativních zásob surových a částečně opracovaných odlitků,

- zavedení systému dílenského řízení s pomocí plánovacích tabulí, zásobníků práce, vizualizace (zviditelnění) stavu pracovišť a výrobních zakázek, vymezení dopravních cest a pracovních prostor. Plánovací tabule usnadňuje zadávání práce a přesuny operátorů mezi pracovišti a zabraňuje nežádoucímu vybírání si práce. To napomáhá dodržovat fair play mezi pracovníky navzájem a mezi pracovníky a vedením.

- zavedení pravidel (standardů) pro činnosti všech pracovníků, zejm. operátorů a manipulantů vedlo k zásadnímu omezení nežádoucí operativy v řízení a z toho vyplývajících lidských chyb.

- zjednodušení prostorového uspořádání výrobních prostor vizuálními prostředky a lepší podmínky pro dodržování čistoty a pořádku,

- vytvoření a praktické ověření výrobních buněk, které se techničtí pracovníci závodu naučili projektovat.

Důležitou změnou byla změna přístupu k výrobnímu systému: pracovníci firmy jej přestali považovat za neměnný a získali zkušenost, že je možné v krátké době několika měsíců dosáhnout zásadních zlepšení, a že na zlepšení procesů koneckonců vydělají všichni.